Точное литье

2025-09-11

I.Основная концепция: Что такое точное литье?

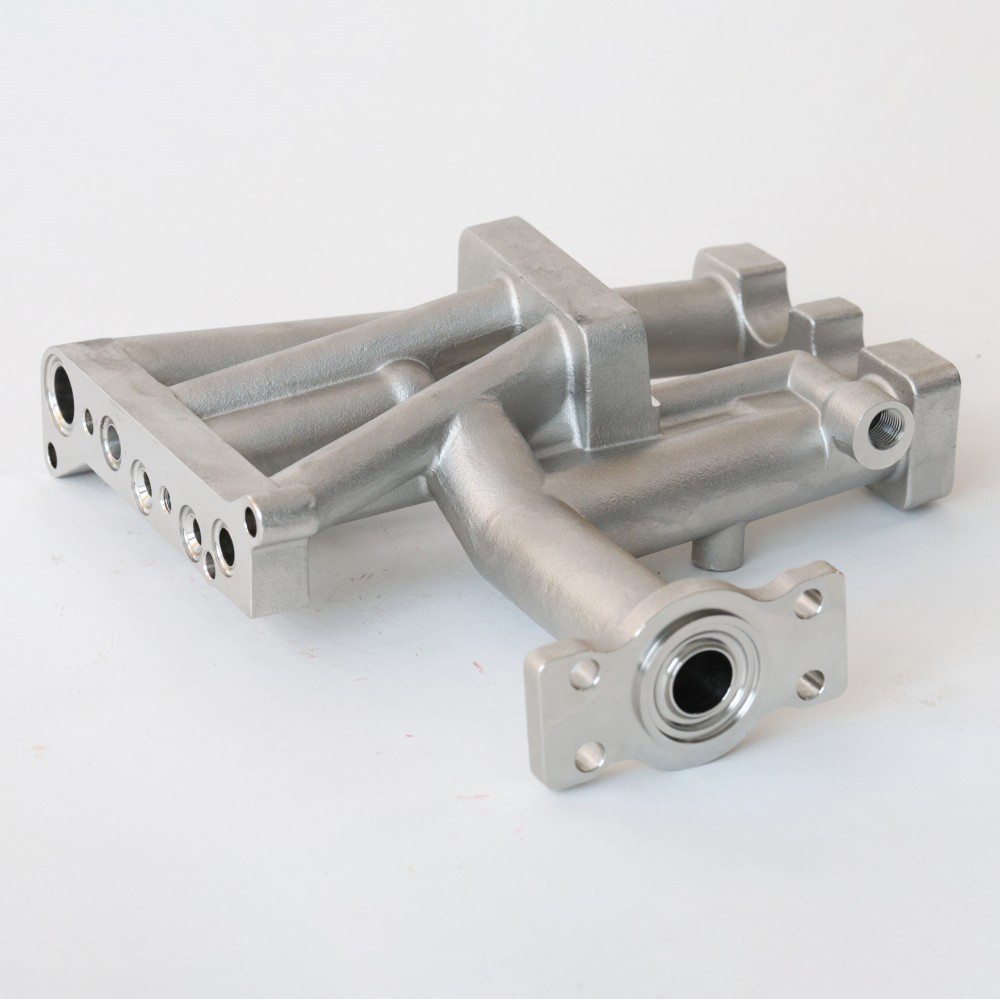

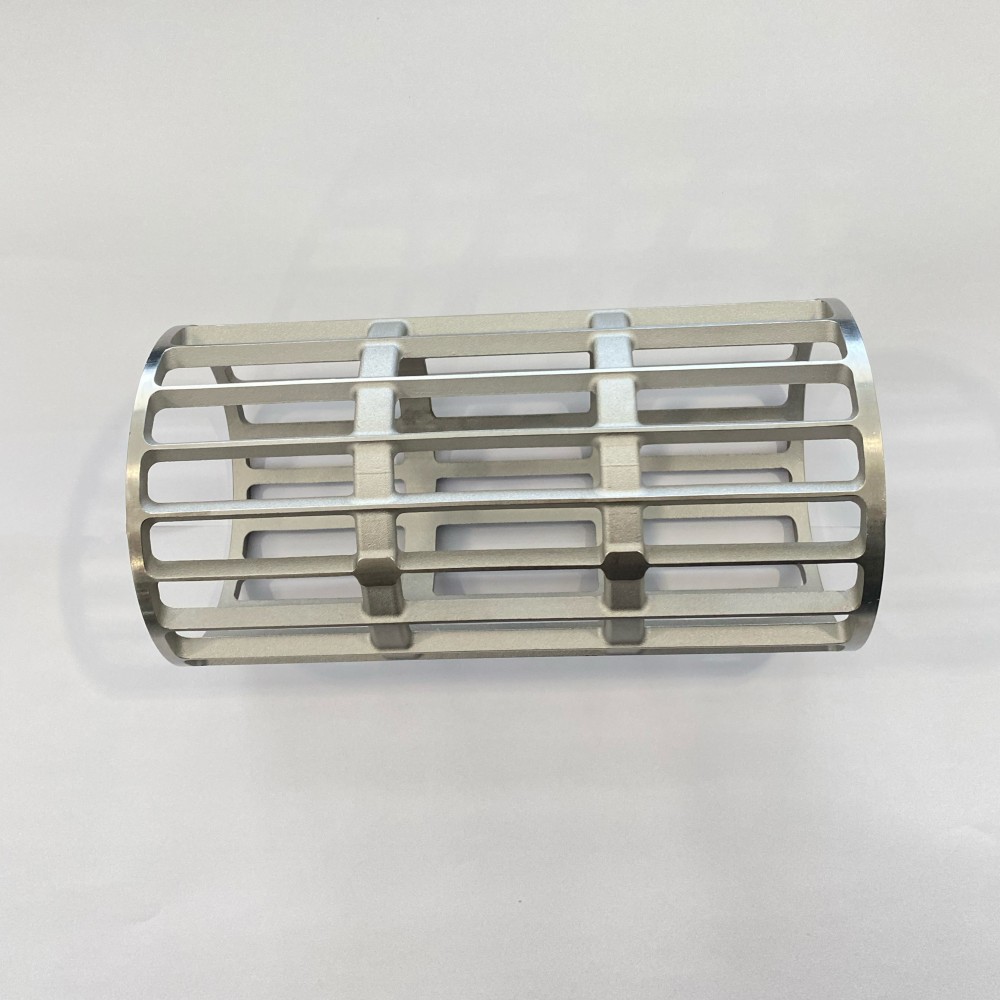

Продукция компании Dalian Xinjiyan Industrial в основном состоит из точных отливок. Компания разрабатывает продукцию с учётом потребностей клиентов и предлагает им экономичные и высокопроизводительные решения, используя высокоточную механическую обработку. Под точным литьём обычно понимается литьё по выплавляемым моделям – передовой метод литья с получением изделий, близких к заданной форме. Он получил своё название благодаря возможности получения отливок с чрезвычайно высокой точностью размеров, сложной структурой и превосходным качеством поверхности. В отрасли этот метод также широко известен как «литьё по выплавляемым моделям».

Проще говоря, принцип его работы таков: из легкоплавкого материала (например, воска) изготавливают точную модель, затем на восковую модель наносят несколько слоев огнеупорного материала, чтобы получилась прочная керамическая оболочка, затем расплавляют восковую модель и выливают ее, чтобы получить полую оболочку, и, наконец, заливают расплавленный металл в оболочку, после затвердевания металла оболочку разбивают и получают точную отливку.

II.Подробное объяснение последовательности процесса (пошаговый анализ)

Процесс точного литья очень сложен, как показано на рисунке ниже, и в основном включает следующие основные этапы:

A[Проектирование продукции] --> B[Проектирование и изготовление пресс-форм]

B --> C[Изготовление восковой модели]

C --> D[Групповое дерево<br>(приваривание восковой модели к системе заливки)]

D --> E [Приготовление корочки (обмакнуть, посыпать песком, высушить, повторить 5-9 раз)]

E --> F[Депарафинизация (горячая вода или пар расплавляют восковую модель)]

F --> G[Обжиг оболочки формы (удаление остатков и повышение прочности оболочки формы)]

G --> H [Плавка и заливка (плавка металла и заливка в предварительно нагретую оболочку)]

H --> I [Шушение и очистка (виброшелушение, резка, пескоструйная обработка)]

I --> J[Последующая обработка и контроль (термообработка, отделка, неразрушающий контроль)]

J --> K[отливка закончена]

1.Проектирование и изготовление пресс-формы: сначала, согласно чертежам изделия, проектируется и изготавливается пресс-форма (обычно из стали или алюминия). Это мастер-форма, используемая для массового производства восковых моделей.

2.Изготовление восковой модели: Расплавленный воск (обычно используется парафин, пчелиный воск, синтетический воск и т. д.) впрыскивается в формовочную форму и удаляется после охлаждения для получения восковой модели, которая полностью соответствует форме конечной детали.

3.Сборка: несколько восковых моделей вручную или роботизированно привариваются к общей системе заливки воска (включая литьевые чашки, литники, питатели и т. д.), образуя кластер, подобный «восковому дереву». Это позволяет изготавливать несколько деталей за одну заливку, значительно повышая эффективность.

4.Строительство оболочки. Это один из самых важных этапов:

Погружение в суспензию: погружение кластеров восковых деревьев в суспензию, приготовленную из очень мелкого огнеупорного порошка (например, цирконового порошка, алюмосиликата и т. д.) и связующего вещества (например, жидкого стекла, силикатного золя).

Нанесение штукатурки: На поверхность влажной суспензии посыпьте крупный огнеупорный песок (например, цирконовый песок, кварцевый песок, корундовый песок).

Сушка/затвердевание: Поместите в среду с постоянной температурой и влажностью для высыхания и затвердевания.

Этот процесс «погружение в суспензию → шлифование → сушка» необходимо повторять 5–9 раз, пока оболочка не достигнет достаточной толщины (обычно 5–10 мм) и прочности. Для внутреннего слоя используется мелкий песок, обеспечивающий гладкую поверхность отливки, а для внешнего слоя — крупный песок, обеспечивающий прочность оболочки.

5.Депарафинизация: готовый кластер оболочек помещают в паровой автоклав или печь высокого давления. Горячая вода, пар или воздух расплавляют восковую модель внутри, освобождая её и извлекая воск для повторного использования. На этом этапе внутри огнеупорной оболочки формируется готовая полость детали.

6.Обжиг формы: депарафинированная форма отправляется в высокотемпературную печь (около 800–1100 °C) для обжига. Цель:

Тщательно удалите из скорлупы остатки воска, влаги и летучих веществ.

Повышение прочности и термостойкости оболочки для подготовки к заливке высокотемпературного металла.

7.Плавка и заливка: исходный металл плавится в плавильной печи (например, среднечастотной индукционной печи) до необходимого химического состава и температуры. Затем расплавленный металл заливается в предварительно нагретую керамическую оболочку.

8.Выбивка и очистка: После затвердевания и охлаждения металла в форме керамическая оболочка формы разрушается и удаляется вибрацией, струей воды под высоким давлением или выбиванием, обнажая литейное дерево. Затем отдельные отливки вырезаются из литниковой системы и подвергаются пескоструйной обработке для удаления остатков огнеупорного материала.

9.Постобработка и проверка:

Термическая обработка: Отжиг, нормализация, закалка и другие виды термической обработки проводятся в зависимости от материала и требований для улучшения механических свойств.

Отделка: Шлифовка, полировка и т.д. для удаления следов заливки и подтеков.

Механическая обработка: выполнение небольшого объема финишной обработки ключевых деталей (например, сопрягаемых поверхностей и резьбовых отверстий).

Контроль качества: включая контроль размеров, внешний вид, различные неразрушающие испытания (такие как рентгеновский контроль, капиллярный контроль), испытания механических свойств и т. д., чтобы гарантировать, что качество отливок соответствует стандартам.

III.Преимущества и особенности точного литья

1.Чрезвычайно высокая точность размеров и чистота поверхности: допуск может достигать уровня CT4-6, а шероховатость поверхности может достигать Ra 1,6~6,3 мкм, что позволяет значительно сократить объем механической обработки или даже добиться «отсутствия механической обработки».

2.Возможность отливки чрезвычайно сложных деталей: можно изготавливать детали с очень сложной формой, мелкими узорами или внутренними полостями (например, лопатки турбин), чего трудно добиться другими методами литья или даже механической обработки.

3.Широкий спектр применения материалов: отливать можно практически все сплавы, особенно драгоценные материалы, которые трудно поддаются резке, такие как жаропрочные сплавы, нержавеющая сталь, титановые сплавы и т. д.

4.Хорошие комплексные характеристики: отливка имеет плотную структуру и отличные механические свойства.

IV.Области применения

Точное литье имеет широкий спектр применения и является основной технологией многих высокотехнологичных производственных отраслей:

Авиационно-космическая промышленность: лопатки турбин двигателей, направляющие аппараты, корпуса и различные сложные конструктивные детали.

Медицинская сфера: хирургические инструменты, искусственные суставы (тазобедренные суставы, коленные суставы), зубные имплантаты.

Автомобильная промышленность: рабочие колеса турбокомпрессоров, коромысла двигателей, детали коробок передач.

Энергетическая промышленность: лопатки газовых турбин, детали насосов и клапанов.

Военная промышленность: детали ракет, компоненты огнестрельного оружия.

Промышленные принадлежности: корпуса насосов, рабочие колеса и различные детали инструментов.

Искусство: Изящные скульптуры, ювелирные изделия (самое раннее применение метода выплавляемого воска).

V.Технические проблемы и тенденции развития

Проблемы: процесс длительный и сложный, производственный цикл длительный, а стоимость относительно высокая (особенно на ранних этапах изготовления форм и оболочек).

Тенденции:

Цифровизация и автоматизация: технология 3D-печати используется для прямого изготовления восковых моделей и оболочек, заменяя традиционные формы. Она особенно подходит для мелкосерийного и прототипного производства.

Моделирование: используйте программное обеспечение для моделирования литья (CAE) для прогнозирования дефектов до заливки и оптимизации параметров процесса.

Новые области применения материалов: исследование и разработка новых огнеупорных материалов, связующих веществ и высокотемпературных сплавов с улучшенными характеристиками.

Экологичное производство: улучшение условий труда и повышение уровня переработки отходов песка и старого воска.