Процесс контроля качества

2025-11-17

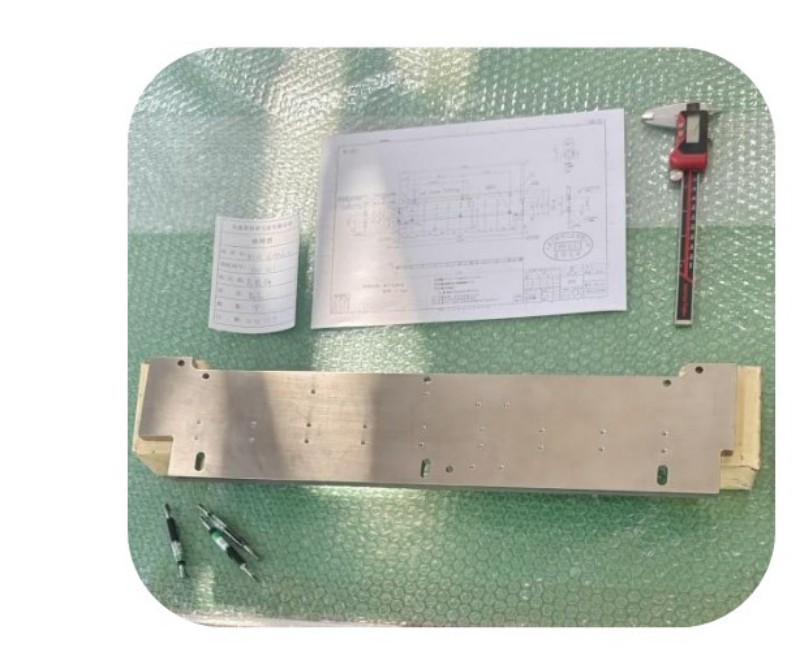

Испытываемые изделия представляли собой пластинчатые изделия, которые в основном используются в автомобильных деталях, прецизионной электронике и других областях. Они должны не только соответствовать строгим требованиям к точности размеров (некоторые допуски достигают ±0,005 мм), но и обеспечивать надежность сборки и срок службы готового изделия благодаря качеству резьбовых соединений и защите упаковки. Совместный контроль координатно-измерительных машин Zeiss и инспекторов качества позволяет охватить весь процесс: контроль размеров, контроль резьбы, внешний вид , упаковку и складирование, создавая комплексную систему контроля качества и становясь ключевым инструментом для обеспечения качества продукции и снижения рисков на предприятиях.

I.Первый основной компонент совместной инспекции: эффективная проверка точности размеров.

(I)«Преимущества сбора данных» координатно-измерительных машин Zeiss

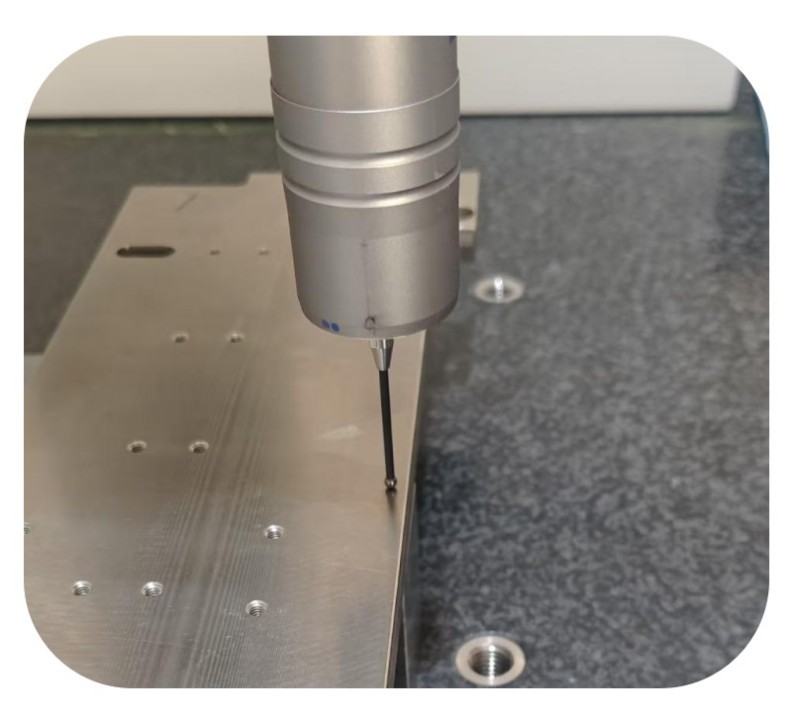

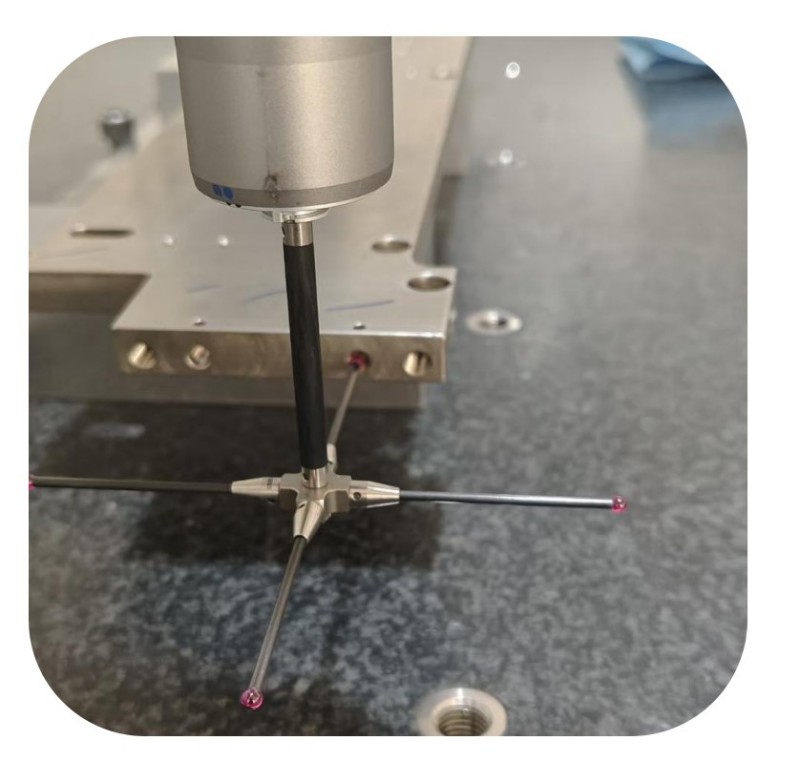

1.Координатно-измерительная машина Zeiss с помощью контактных датчиков позволяет осуществлять автоматизированное измерение основных размеров изделий пластинчатой формы, в том числе:

Проверка геометрических допусков: точное измерение таких параметров, как плоскостность (≤0,008 мм), перпендикулярность и параллельность, чтобы избежать субъективных ошибок, вызванных ручным измерением;

2.Контроль положения и контура отверстий: для изделий из пластин с несколькими отверстиями система выполняет сканирование расстояния между отверстиями (±0,01 мм), точности диаметра отверстий и сложных контуров за одну операцию, повышая эффективность контроля в 3–5 раз по сравнению с ручным контролем.

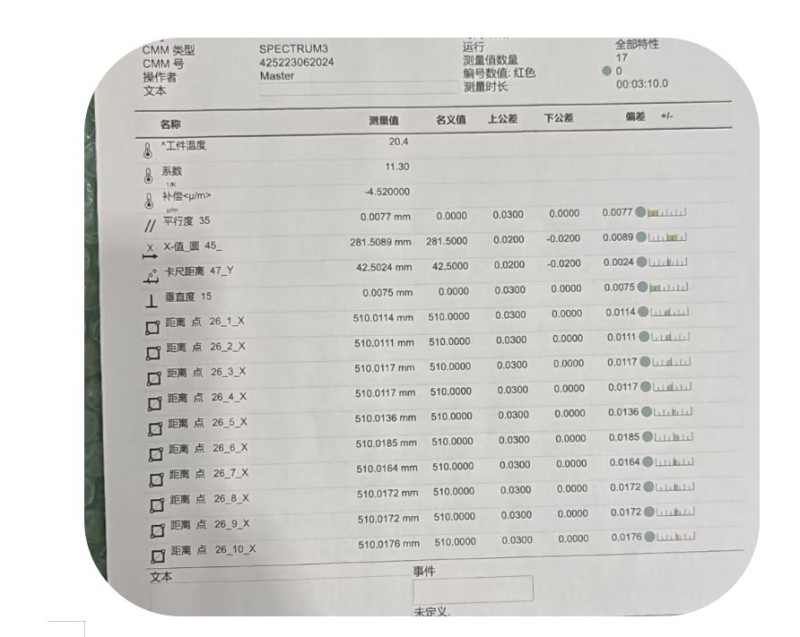

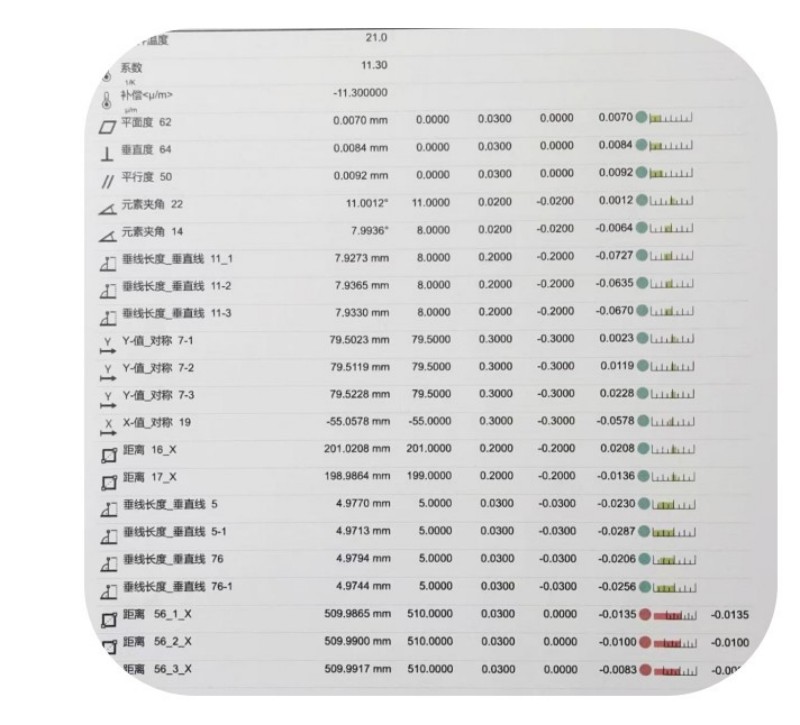

3.Возможность прослеживаемости данных: данные измерений хранятся в системе в режиме реального времени, а отчеты об испытаниях генерируются автоматически, обеспечивая основу для последующей прослеживаемости качества и оптимизации процесса.

(II) «Ценность контроля процесса» для инспекторов качества

1.Предварительная калибровка: перед испытанием определите ключевые элементы испытания на основе чертежей изделия, помогите инженерам оптимизировать пути измерения и откалибруйте зажимные приспособления изделия, чтобы избежать отклонений измерений, вызванных деформацией зажима;

2.Проверка данных: выполните вторую проверку данных о недопустимых отклонениях, полученных с помощью координатно-измерительной машины (например, расстояние между отверстиями + 0,012 мм), и определите причину отклонения в сочетании с процессом обработки (например, износ инструмента, неравномерное усилие зажима).

3.Устранение аномалий: в случае отклонения размеров немедленно сообщите об этом в производственный отдел для внесения корректировок в процесс (например, замены режущих инструментов или оптимизации усилия зажима) с целью обеспечения соответствия размеров изделия приемлемым пределам.

III. Основной компонент совместного тестирования, часть вторая: точное определение производительности потока

( а ) «Проверка характеристик резьбы» инспектором по качеству

1.Функциональное тестирование: ручная проверка с использованием резьбовых калибров (проходных и непроходных) для подтверждения зацепления резьбы и эффективности уплотнения (например, пневматическое испытание уплотнения).

Визуальный осмотр: проверьте профиль резьбы на наличие таких дефектов, как отсутствие зубьев, сколы зубьев и заусенцы, визуально или с помощью увеличительного стекла. Эти негеометрические дефекты трудно обнаружить с помощью координатно-измерительной машины (КИМ), и для их определения требуется оценка, основанная на опыте инспектора качества.

1.Совместный контроль: контроль качества упаковки и складирования

(а) «Полная проверка перед складированием» инспектором по качеству

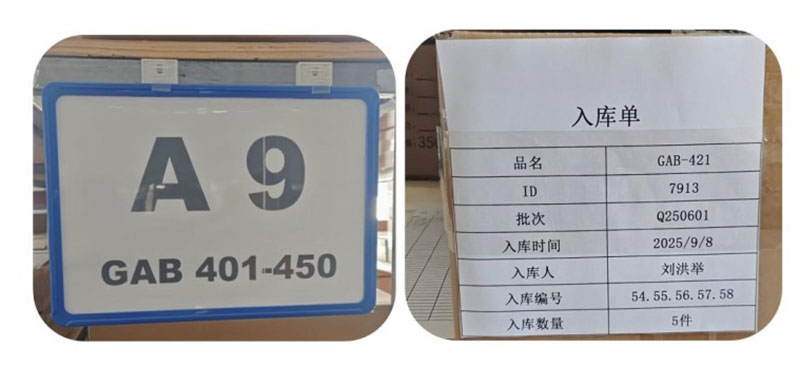

1.Проверка продукции: проверка отчетов по контролю размеров и записей о проверке резьбы для обеспечения соответствия всех поступающих изделий установленным требованиям и предотвращения попадания некачественной продукции;

2.Проверка внешнего вида и чистоты: проверьте поверхность изделия на наличие царапин и пятен, а также наличие остатков стружки в резьбовых отверстиях. При необходимости очистите сжатым воздухом, чтобы избежать загрязнений, которые могут помешать последующей сборке.

3.Подтверждение решения по упаковке: выберите подходящую упаковку на основе характеристик продукта (например, антистатические пакеты, коробки с пенопластовым амортизирующим покрытием, деревянные поддоны), убедившись, что упаковочные материалы соответствуют требованиям защиты при транспортировке (например, влагонепроницаемость, ударопрочность).

(II) «Координация и интеграция» с процессом складирования

1.Стандарты маркировки: четко указывайте на упаковке модель продукта, номер партии, количество, сертификат проверки и дату складирования, чтобы облегчить управление складом и последующую прослеживаемость;

2.Рекомендации по укладке: Дайте указание персоналу склада хранить продукцию в соответствии с принципом «бережного обращения и укладки слоями», чтобы избежать деформации продукции из-за чрезмерного укладывания;

3.Выборочная проверка и верификация: После складирования регулярно проводите выборочную проверку товаров на складе для проверки точности размеров и характеристик резьбы, предотвращая изменения качества, вызванные факторами окружающей среды (такими как влажность и температура) во время хранения.

Заключение

Сквозной контроль качества изделий из листового металла невозможно осуществить с помощью одной единицы оборудования или одной позиции. Координатно-измерительные машины Zeiss с их высокоточными и высокоэффективными возможностями контроля обеспечивают поддержку данных для контроля «размеров + резьбы»; инспекторы качества, благодаря своему профессиональному опыту и сквозному контролю , компенсируют ограничения оборудования при функциональной проверке, внешнем осмотре и управлении складом. Это синергетическое взаимодействие охватывает весь процесс «инспекция — оценка — улучшение — складирование», достигая цели « строгого контроля и точного понимания ». В контексте разработки высококачественных изделий в производстве эта сквозная модель сотрудничества станет ключевым путем для предприятий к повышению конкурентоспособности продукции и созданию преимуществ в области качества.