Процесс изготовления направляющих лопаток компрессора

2025-12-30

Направляющие лопатки компрессора — один из основных продуктов нашей компании, являющийся ключевым элементом управления, обеспечивающим эффективную работу гидравлического оборудования. В гидравлических системах направляющие лопатки (также известные как регулируемые статорные лопатки) служат ключевыми элементами управления, точно регулируя направление и площадь потока воздуха для оптимизации эффективности компрессора, обеспечения стабильной работы и контроля потока во всем рабочем диапазоне. Они стали «регуляторами производительности» для высокотехнологичного оборудования в энергетической, химической и аэрокосмической отраслях.

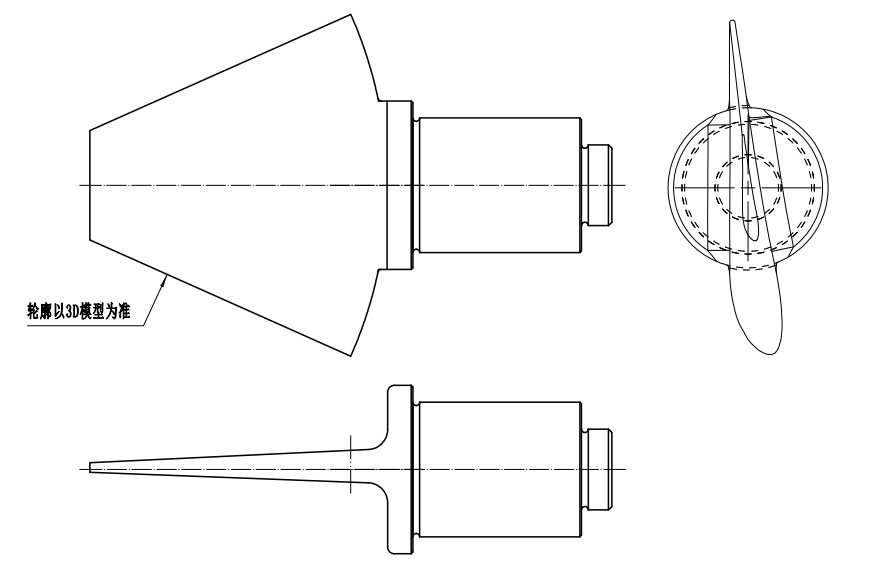

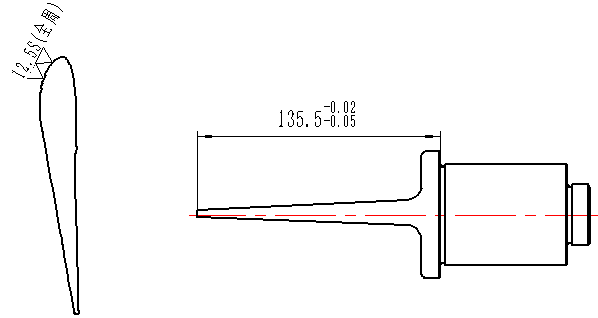

Процесс изготовления включает в себя прецизионную механическую обработку, термообработку, полировку, азотирование и нанесение твердой смазки. Готовый продукт показан на изображении ниже:

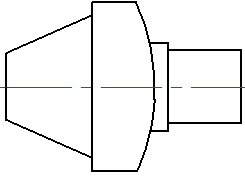

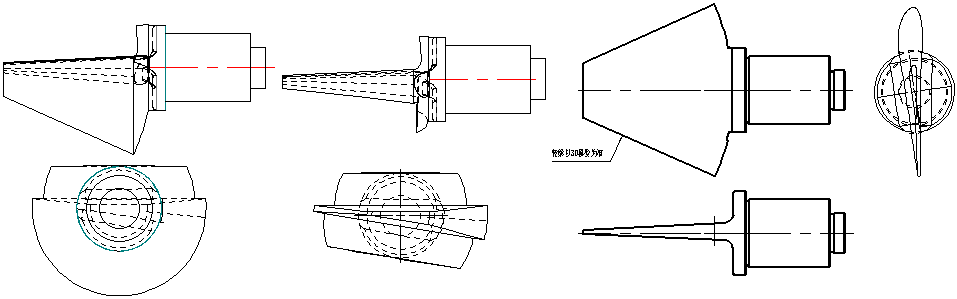

Первый этап включает в себя обработку лезвия на токарном станке с ЧПУ с использованием цифровых программ и внешних токарных инструментов путем черновой обработки с регулировкой таких параметров, как скорость вращения и скорость подачи. Это включает в себя обработку углового конца, изогнутого внешнего диаметра и другого цилиндрического конца, а также нанесение фаски. (См. рисунок 1-1)

Второй этап включает термообработку материала № 45. Цель состоит в улучшении прочности, пластичности и ударной вязкости материала, что позволяет ему выдерживать большие внешние нагрузки без деформации или разрушения. Он обладает превосходными комплексными механическими свойствами.

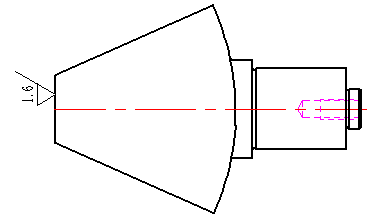

Третий этап включает в себя обработку цилиндрического торца и резьбовых отверстий на торцевой поверхности лезвия на токарном станке с ЧПУ с использованием приспособления. После этого цилиндрический торц зажимается, подвергается прецизионной обработке и снятию фаски под углами, обеспечивая точность 0,01 мм. Чистота поверхности составляет Ra1,6. Основная цель — достижение процесса удаления материала с высокой точностью, эффективностью и стабильностью. (См. рис. 1-2)

Четвертый этап включает в себя фрезерный станок с использованием инструментального приспособления для позиционирования. Путем выбора подходящей дисковой фрезы две торцевые поверхности лезвия точно обрабатываются, чтобы избежать резонанса между фрезой и заготовкой, обеспечивая точность и эффективность обработки. (См. рис. 1-3)

Шаг 5: Высокоточный четырехкоординатный обрабатывающий центр (три оси + вращательная ось) использует цифровые программы и фрезы, а также такие параметры, как скорость и подача, для выполнения черновой, получистовой и чистовой обработки лезвия, обеспечивая точность профиля поверхности 0,01 мм и шероховатость поверхности Ra0,8. Одновременно обрабатываются такие элементы, как радиус основания лезвия. См. рис. 1-4.

Шаг 6: Полировка лезвия. Необходимо бережно относиться к кромкам и углам, просто полируя следы обработки.

Шаг 7: Для обработки длинных размеров используется шлифовальный станок с белым корундовым кругом и соответствующим инструментом. См. рис. 1-5.

Шаг 8: На лопатки наносится ионное азотирование (цвет: серый, твердость поверхности: HV: 500 или выше, толщина упрочненного слоя: 10 мкм или выше). Цель — улучшить твердость поверхности, износостойкость, усталостную прочность и коррозионную стойкость лопаток, максимально сохранив при этом прочность сердцевины, достигнув оптимизированных характеристик «твердая поверхность, прочная внутренняя структура».

Шаг 9: На лопатки наносится твердосмазочное покрытие (покрытие из дисульфида молибдена, цвет: серо-черный, толщина покрытия 15 мкм ± 5 мкм). Цель — сформировать на поверхности лопатки смазочную пленку для защиты и повышения износостойкости, обеспечивая эффективную и надежную работу оборудования.

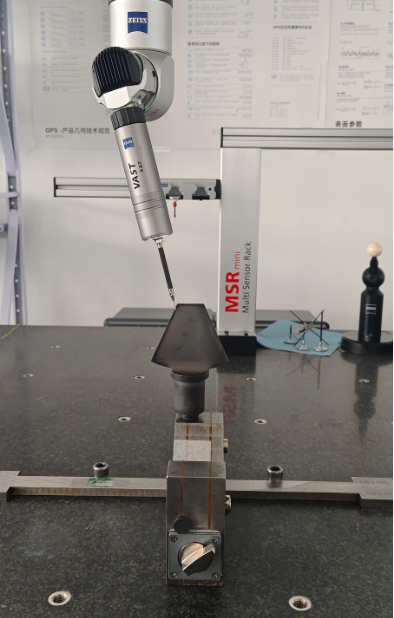

Шаг 10: Отдел контроля качества использует высокоточные приборы, такие как 3D-координатно-измерительная машина и профилометр, для точной проверки лопаток в соответствии с чертежами. (См. рис. 1-6)

Выше представлен подробный анализ нашего процесса обработки лезвий. На каждом этапе операторы должны следить за тем, чтобы изделия были аккуратно уложены и не имели заусенцев, неровностей, царапин, деформаций и различий в цвете, будь то во время обработки, погрузки/разгрузки или оборота. Наконец, инспекторы по качеству проверяют продукцию в соответствии с чертежами, чтобы обеспечить 100% соответствие. Основная логика повышения качества основана на принципе выживания; сарафанное радио — самый эффективный маркетинговый инструмент.