Методы контроля и регулировки размеров легкодеформируемых изделий

2025-09-24

I.Метод контроля размера

(1) Профилактика и контроль на этапе проектирования процесса

1.Рациональное планирование потока обработки

Применяется принцип «разделения черновой и чистовой обработки, поэтапного снятия напряжений». Сила резания и тепловыделение при черновой обработке велики, что может легко привести к деформации заготовки. Разделение позволяет избежать деформаций, влияющих на точность чистовой обработки.

2.Выберите подходящее технологическое оборудование и инструменты

Черновая обработка использует низкоточное и высокопроизводительное оборудование в сочетании со специальными черновыми инструментами; это позволяет эффективно повысить эффективность использования станков; чистовая обработка использует высокоточное оборудование в сочетании с инструментами с твердосплавным покрытием для достижения высокого уровня точности обработки.

(2) Мониторинг процесса обработки в реальном времени

1.Оптимизированный метод зажима

пластинчатых деталях был изменён метод зажима с помощью губок на многоточечное фиксированное позиционирование ( количество фиксированных точек ≥ 3, расстояние между ними ≤ 150 мм). Специальные технологические приспособления разработаны в соответствии с формой изделия для обработки изделий нестандартной формы, что увеличивает исходную площадь контакта с 30% до 90%, предотвращая деформацию, вызванную неравномерным усилием зажима.

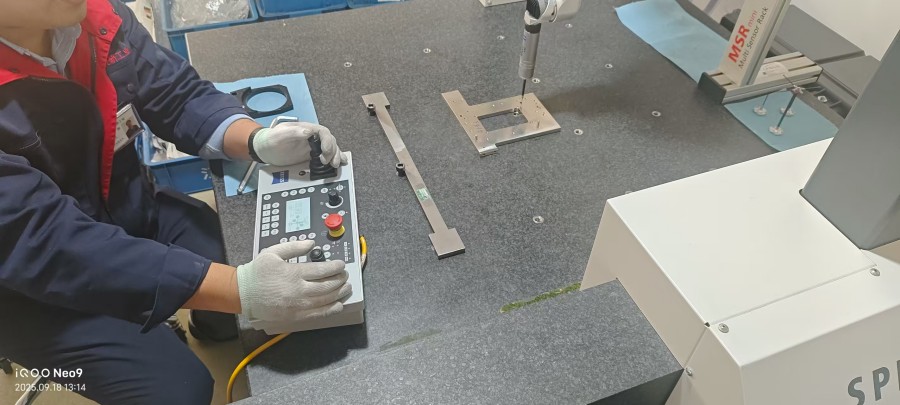

2.Онлайн-обнаружение

используются в ключевых процессах для проведения 100% оперативного контроля размеров (частота контроля: для размеров, которые можно проконтролировать на месте , выборочно проверяется одна деталь из каждых пяти обработанных деталей ; для размеров, которые невозможно проконтролировать на месте, одна деталь проверяется за другой ) для обеспечения стабильности обрабатываемых размеров.

3.Контроль факторов окружающей среды

Поддерживайте постоянную температуру (20±2°C) и влажность (50%-60% относительной влажности) в среде обработки, чтобы избежать теплового расширения материала, вызванного изменениями температуры (например, коэффициент линейного расширения стали 45 составляет 11,7×10⁻⁶/°C, а деформация длины 1 м достигает 0,0585 мм при разнице температур 5°C).

(3) Контроль качества и прослеживаемость

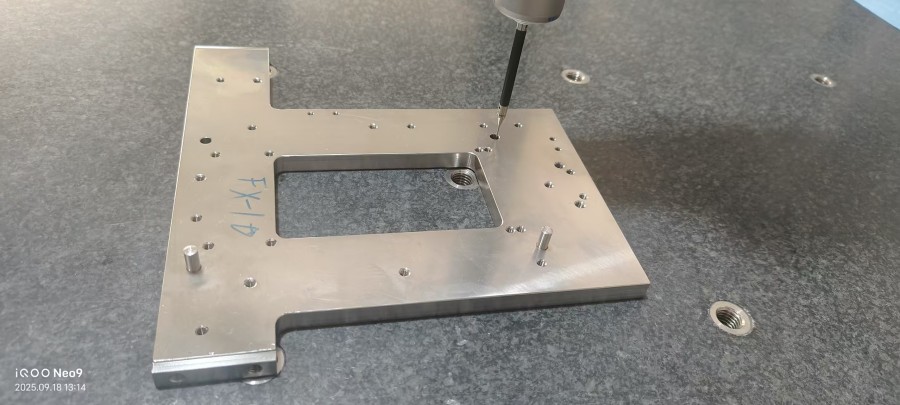

1.Решение для полноразмерной инспекции

Внедрить «систему трехкратной инспекции»: проводить полную проверку геометрических размеров и допусков после обработки первой детали (включая положение, параллельность и другие геометрические допуски)

При контроле используется комбинация калибра «проход-непроход» и прибора для измерения изображений (с упором на размеры, чувствительные к деформации ) , а при окончательном контроле используется трехмерная координатно-измерительная машина Zeiss (точность измерения ≤ 0,0015 мм ).

2.Анализ размерного отчета

После каждой трёхкоординатной инспекции будет составлен отчёт о размерах. Операторы и технические специалисты проанализируют причины значительных колебаний размеров в отчёте и внесут обоснованные корректировки на основе результатов анализа.

II.Метод корректировки деформации

(1) Метод механической коррекции

1.Коррекция давления

деформации пластин используйте специальный одностоечный пресс со скоростью подачи 5–10 м/мин и производите точечную или локальную регулировку в зависимости от величины деформации.

2.Коррекция времени

Обработка вибрационным старением проводится на деформированных деталях с высокими напряжениями (например, сварных конструкционных деталях): частота возбуждения составляет 20–50 Гц, амплитуда — 0,1–0,3 мм, продолжительность — 30–60 мин, степень устранения остаточных напряжений достигает 40–60%, а деформацию можно контролировать в пределах 0,05 мм/м.

(2) Регулировка термообработки

1.Низкотемпературный отжиг для снятия напряжений

Для таких материалов, как штамповая сталь Cr12MoV, деформацию можно уменьшить более чем на 50%, поддерживая температуру 550–600 °C в течение 2–4 часов, охлаждая до 200 °C, а затем охлаждая на воздухе. (Например, деформацию детали с деформацией 0,2 мм после закалки можно уменьшить до 0,08 мм после отжига).

2.Локальная коррекция пламени

Деформация кромок листовых деталей (деформация 0,5–1 мм): используйте ацетилено-кислородное пламя (нейтральное пламя, температура 800–900 °C), точечный нагрев (диаметр нагревательного элемента φ5–8 мм, расстояние между точками нагрева 30–50 мм), после нагревания сразу же охладите влажной тканью. Величина разовой коррекции должна быть в пределах 0,2–0,3 мм.