Исследование функций, материалов и технологии изготовления защитного кольца первой ступени газовой турбины

2025-01-25

С 2019 года наша компания начала заниматься производством защитных колец первой ступени газовых турбин. Опираясь на наш практический опыт в области обработки, мы хотели бы поделиться соответствующими наработками. Защитное кольцо первой ступени газовой турбины является ключевым конструктивным элементом, расположенным в верхней части рабочих лопаток турбины. Оно выполняет три важнейшие функции: уплотнение, охлаждение и термозащита.

В процессе эксплуатации кольцо подвергается непосредственному воздействию высокотемпературного газового потока (1300°C–900°C), что создает значительные термические напряжения. Одновременно через внутренние охлаждающие каналы подается теплоноситель, обеспечивающий контроль температуры конструкции.

Данный элемент также играет критическую роль в гашении вибрационных нагрузок, возникающих при высокочастотном вращении лопаток, предотвращая резонансные явления, которые могут привести к усталостному разрушению конструкции. Благодаря этому минимизируется риск повреждения сопряженных компонентов вследствие тепловых деформаций или термической усталости, что в целом повышает надежность работы газотурбинной установки.

Материалы

1.Характеристики основного материала защитного кольца

Термическая стабильность: Сохранение достаточного предела текучести при температурах выше 1000°C, высокая устойчивость к ползучести и окислению.

Термостойкость: Способность выдерживать резкие температурные перепады при запуске и остановке турбины, что требует высокой сопротивляемости тепловой усталости.

Окислительная и коррозионная стойкость: Устойчивость к воздействию серы, ванадия и других агрессивных компонентов в составе рабочего газа.

Обрабатываемость: Возможность применения методов точного литья и сварки при ремонтных работах.

2.Выбор материала и формование

Для изготовления защитных колец первой ступени преимущественно используются никелевые и кобальтовые жаропрочные сплавы, содержащие тугоплавкие элементы, такие как Nb, Co, Ta, Mo и W. Эти сплавы обладают выдающейся устойчивостью к ползучести при высоких температурах и отличной коррозионной стойкостью.

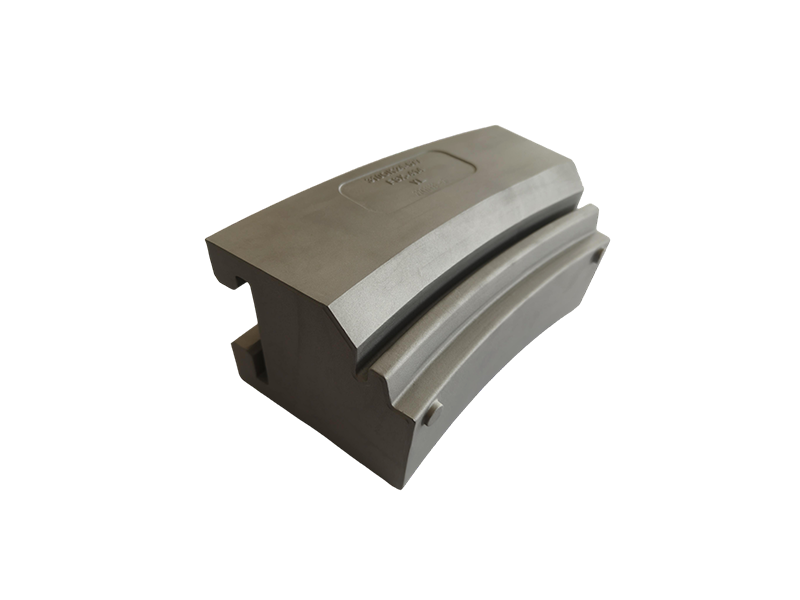

Конструктивно защитное кольцо первой ступени обычно состоит из нескольких сегментов, соединенных между собой. Основной метод получения заготовок — вакуумное литье по выплавляемым моделям . Данная технология позволяет производить детали сложной формы, максимально приближенные к конечным размерам, что значительно сокращает объем последующей механической обработки.

Сложности технологической обработки

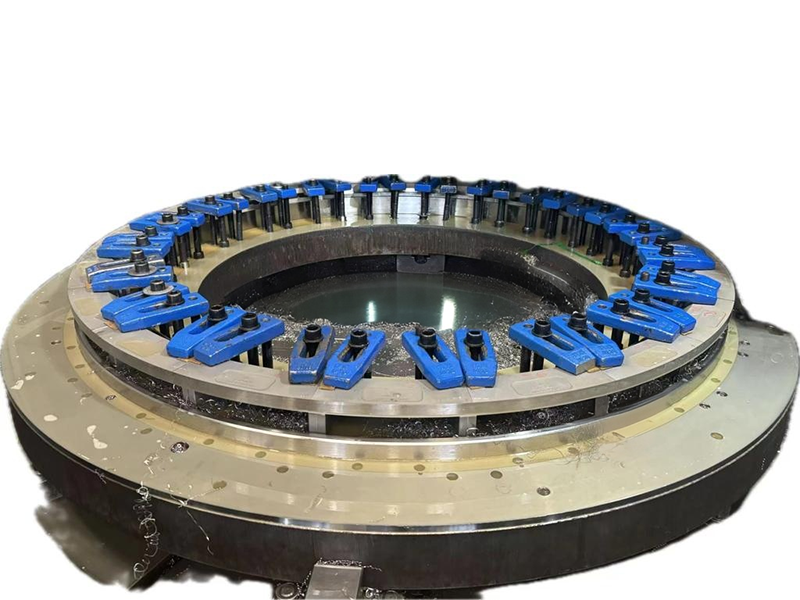

Обработка контура защитного кольца на токарно-карусельном станке

Высокая точность: Сложная конструкция защитного кольца требует соблюдения микронных допусков как линейных размеров, так и геометрических параметров. Учитывая исключительно высокую стоимость материала, необходим 100% выход годных изделий. Это обуславливает применение высокоточных токарно-карусельных станков с ЧПУ, обеспечивающих стабильность температурного режима и контроль деформаций для достижения однородности структуры материала.

Сложность обработки: Жаропрочные сплавы относятся к категории труднообрабатываемых материалов. Это требует использования специального режущего инструмента и тщательного подбора режимов резания, согласованных с жесткостью оборудования. Необходимость многочисленных тестовых обработок значительно увеличивает общее время производства.

Компенсация закрепления: Конструкция защитного кольца должна учитывать тепловое расширение и требования герметичности, предотвращая утечки газа или заклинивание вследствие термических деформаций. Обычно кольцо изготавливается из отдельных сегментов с технологическими зазорами. При обработке на карусельном станке сегменты предварительно собираются в полное кольцо для выполнения контурной обработки. Учитывая сложность обработки материала и его стоимость, при точном литье оставляется припуск около 1 мм.

Это делает операцию сборки и закрепления полного кольца исключительно сложной: необходимо одновременно обеспечить точность стыковки сегментов с соблюдением зазоров, наличие достаточного припуска на всех обрабатываемых поверхностях, а также учесть возможные деформации от усилий закрепления и резания. Данная операция представляет собой один из наиболее сложных технологических этапов всего процесса механической обработки.

Обработка охлаждающих отверстий

Функциональность охлаждающих отверстий: Через охлаждающие отверстия в защитное кольцо поступает воздух, формируя охлаждающий поток, который отводит тепло и предотвращает перегрев конструкции. Это позволяет избежать снижения эксплуатационных характеристик материала и структурных повреждений. Часть отверстий выполнена под специальными углами и имеет особую форму, что обеспечивает выход охлаждающего воздуха на поверхность кольца с образованием защитной газовой пленки. Данная пленка изолирует поверхность от прямого контакта с горячим газом, уменьшая теплопередачу и повышая эффективность охлаждения.

Точность обработки: В качестве примера можно рассмотреть защитное кольцо, изготовленное по заказу одного из клиентов. Конструкция предусматривает 40 охлаждающих отверстий диаметром 1±0,05 мм с глубиной 39 мм. Требования предусматривают 100% соответствие размеров без возможности исправления методом сварки или повторной обработки.

Электроэрозионная обработка: При обработке используется высокоточное электроэрозионное оборудование, где металл удаляется за счет высокотемпературного электрического разряда. Ключевым моментом технологии является правильный выбор силы тока с учетом характеристик жаропрочного сплава и глубины обработки, а также применение электродов необходимой точности.

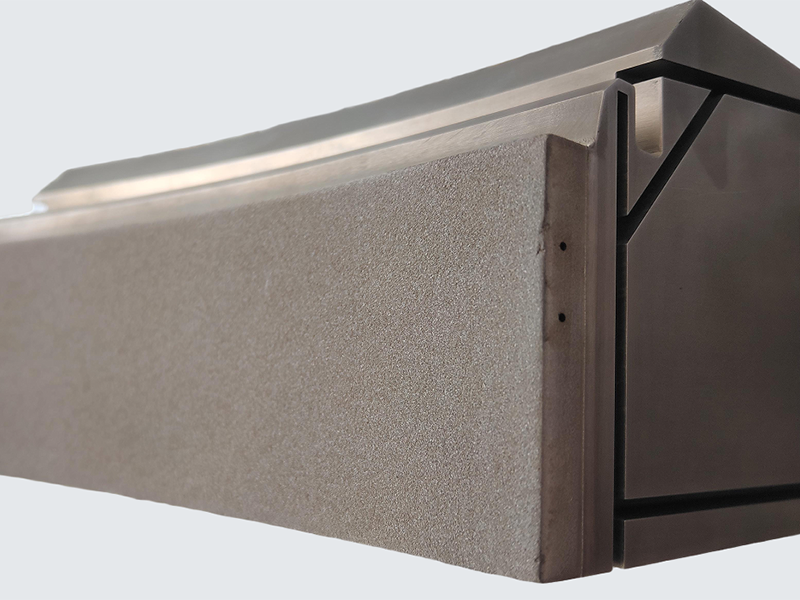

3.Термическое напыление поверхностей

Термобарьерное покрытие : На поверхность защитного кольца со стороны газового тракта наносится термобарьерное покрытие, например, AMDRY 995C (керамический материал для термобарьерных покрытий). Данный материал обладает низкой теплопроводностью, что эффективно препятствует передаче тепла от газового потока к основе кольца, снижая его рабочую температуру. Это повышает тепловую эффективность, уменьшает расход охлаждающего воздуха и, как следствие, улучшает общую производительность газовой турбины. Обычно применяется метод атмосферного плазменного напыления.

Жаростойкое антиокислительное покрытие : Наружная поверхность защитного кольца часто покрывается материалом типа Amperit 410.1. Такое покрытие способно выдерживать высокие температуры, защищая металлические компоненты турбины от деформации. Оно образует плотную защитную пленку, предотвращающую контакт кислорода с металлической основой, что замедляет процесс окисления и повышает стабильность и надежность деталей в экстремальных условиях эксплуатации. Основные методы нанесения — атмосферное плазменное напыление и сверхзвуковое газопламенное напыление.

Герметизирующее покрытие : На внешнюю поверхность жаростойкого антиокислительного покрытия обычно наносится герметизирующий слой, например, 204B-NS+15% POLYESTER. Основная функция герметизирующей структуры защитного кольца — предотвращение утечки горячего газа при высокоскоростном вращении ротора турбины. Покрытие заполняет микроскопические поры и неровности поверхности, создавая гладкий и герметичный слой. Это уменьшает утечки газа через зазоры между кольцом и другими компонентами, повышая эффективность и производительность турбины.

Кроме того, данное полиэфирное покрытие имеет пористую структуру и обладает определенной изнашиваемостью. При возникновении легкого трения между кольцом и другими деталями (например, лопатками ротора) покрытие равномерно изнашивается, поддерживая оптимальный зазор и предотвращая повреждения от трения. Это также способствует снижению вибрации и шума. Основные методы нанесения — атмосферное плазменное напыление и сверхзвуковое газопламенное напыление.

Производство защитного кольца первой ступени газовой турбины представляет собой сложный системный процесс, охватывающий множество ключевых этапов - от выбора материалов до финишной обработки поверхности. Материал определяет базовые характеристики кольца, вакуумное точное литье обеспечивает оптимальную микроструктуру и механические свойства, прецизионная механическая обработка гарантирует соблюдение размерных допусков и качества поверхности, а специальные покрытия значительно повышают защитные свойства.

Все технологические этапы взаимосвязаны, и любое отклонение может повлиять на конечное качество изделия. В реальном производстве требуется строгий контроль каждого параметра, применение передовых методов обработки и диагностики, а также усиленный мониторинг качества на всех стадиях. Только такой комплексный подход позволяет изготовить высокопроизводительные защитные кольца, отвечающие растущим требованиям к надежности и эффективности газовых турбин. С развитием новых материалов и технологий процессы производства защитных колец будут продолжать совершенствоваться, открывая новые возможности для отрасли.