Важнейший этап обработки сложных изделий с использованием различных станков с ЧПУ.

2025-11-13

Предварительное планирование технологического процесса и оборудования. Разделение труда.

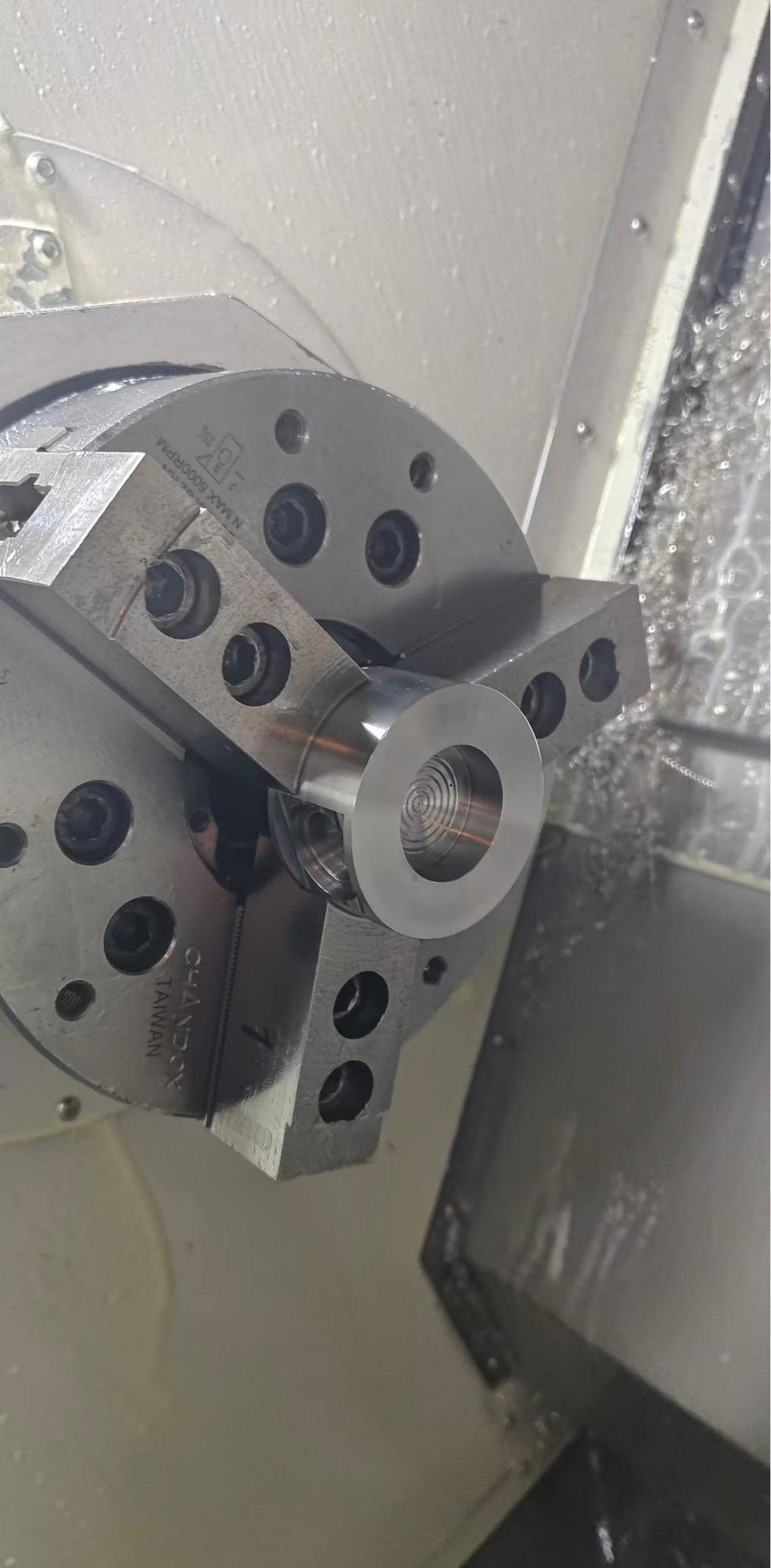

1.Разделите процессы по основным функциям оборудования: токарный станок отвечает за обработку внешней окружности, торца, резьбы и других вращающихся элементов валов/тел вращения; сверлильный станок специально используется для обработки предварительных отверстий, необходимых для станка для нарезания проволоки (для обеспечения точности диаметра и положения отверстия); вертикальный обрабатывающий центр выполняет черновую и чистовую обработку сложных плоскостей, высокоточных систем отверстий и контуров; станок для нарезания проволоки отвечает за процессы электроэрозионной обработки, такие как нарезание узких канавок и прецизионная резка.

2.Создайте единую систему отметок: возьмите торец и ось изделия в качестве основной отметки, и все зажимы, обработка и измерения оборудования должны осуществляться относительно этой отметки. Для заправки проволоки необходимо использовать предварительно обработанное сверлильным станком отверстие в качестве вспомогательной отметки позиционирования, чтобы избежать отклонений от отметки.

3.Оптимизируйте последовательность процесса и моделирование: следуйте принципам «машинная обработка перед электроэрозионной обработкой, черновая обработка перед чистовой и базовая обработка перед остальными», например, сначала обработайте базовую поверхность на токарном станке → затем выполните черновую и чистовую обработку на вертикальном обрабатывающем центре.

→ Сверление предварительных отверстий для заправки проволоки → Прецизионная резка на станке для заправки проволоки; Используйте программное моделирование для соединения процессов и проверки на предмет помех при зажиме и проблем соответствия между предварительными отверстиями и траекторией заправки проволоки.

Стандартизация оснастки, режущих инструментов и параметров

1.Унифицированный зажим и позиционирование: используйте модульные универсальные приспособления (такие как быстросменные патроны, позиционирующие штифты и прижимные пластины), чтобы гарантировать единообразие точек позиционирования и усилий зажима заготовки на четырех станках; зажим токарного станка должен контролировать соосность и деформацию зажима, а зажим заправочного станка должен не допускать блокирования пути заправки проволоки, обеспечивая при этом проводимость заготовки.

2.Синхронизация инструмента и компенсации: для обработки деталей с одинаковыми характеристиками (например, сверление отверстий одинакового диаметра или фрезерование канавок одинаковой ширины) используйте инструменты одной марки и класса точности; параметры компенсации инструмента (длина, радиус, дуга режущей кромки инструмента) должны быть одинаково установлены и синхронизированы с обрабатывающим оборудованием, а характеристики электродной проволоки, параметры натяжения и скорости подачи проволоки на станке для заправки проволоки должны быть одинаковыми.

3.Стандартизировать параметры обработки: стандартизировать скорость резания, скорость подачи, тип и давление смазочно-охлаждающей жидкости для обрабатывающего оборудования (токарные станки, сверлильные станки, вертикальные обрабатывающие центры); стандартизировать ширину импульса, напряжение зазора, скорость обработки и другие электрические параметры для станков для заправки проволоки, а также запретить несанкционированные регулировки.

Совместное управление и контроль процесса

1.Динамически балансируйте цикл обработки: распределяйте задачи в соответствии с эффективностью оборудования. Токарные станки обладают высокой скоростью обработки и могут справиться с первой партией процессов. Вертикальные обрабатывающие центры, сверлильные станки и волочильные станки требуют много времени и могут быть распределены посменно, чтобы избежать накопления заготовок на одном станке.

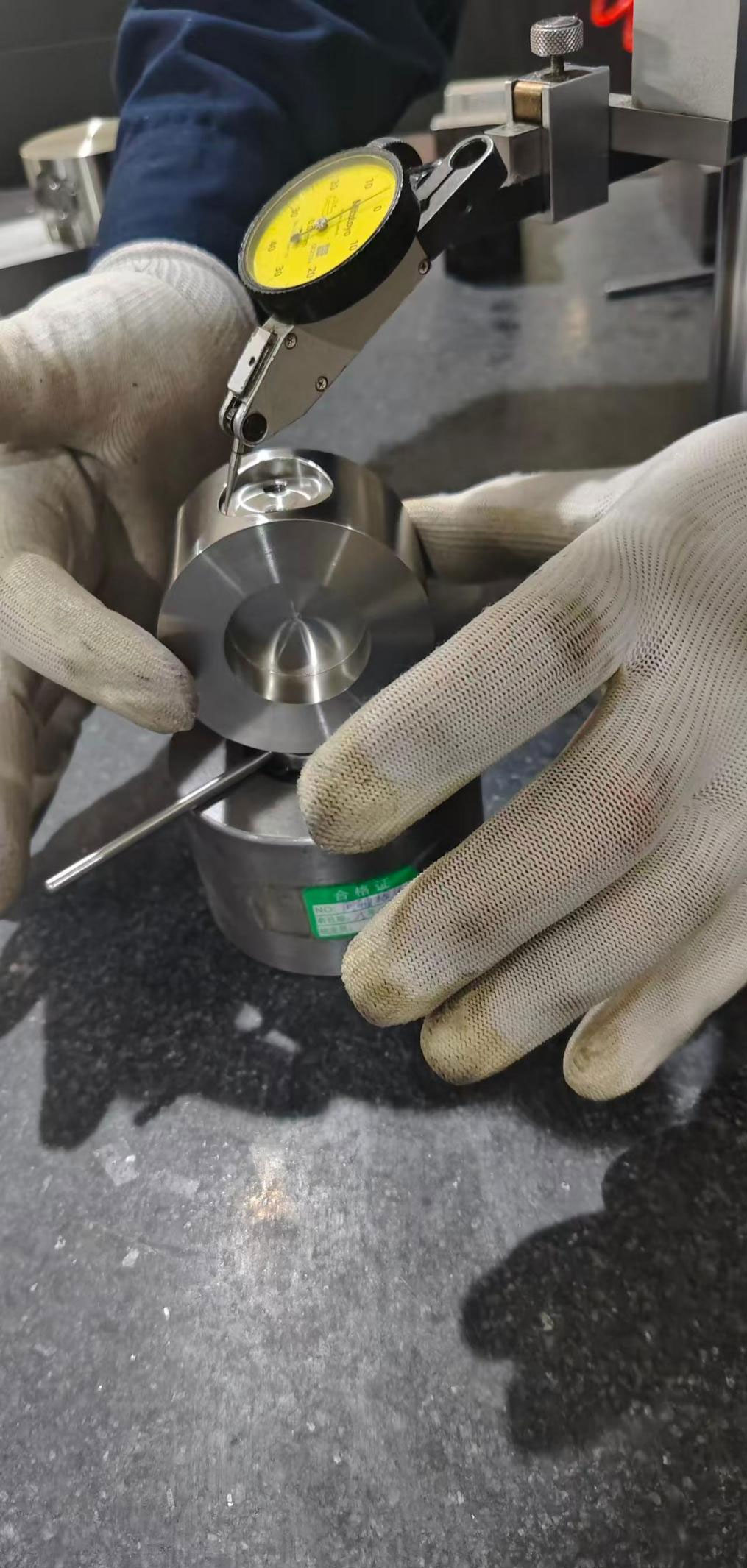

2.Усиление технологического соединения и защита: После обработки необходимо контролировать ключевые размеры с частотой 100% (например, плоскостность опорной поверхности, обработанной на токарном станке, соосность и межосевое расстояние вертикального обрабатывающего центра, а также положение/диаметр предварительного отверстия под заправку проволоки, обработанного на сверлильном станке). После прохождения контроля необходимо заполнить акт передачи . Во время передачи необходимо принять меры предосторожности, чтобы не допустить царапин опорной и обработанной поверхностей.

Контроль точности и прослеживаемость качества

1.Контролируйте накопленные погрешности на всем оборудовании: регулярно проверяйте точность четырех видов оборудования (круглость/соосность токарного станка, точность положения отверстия сверлильного станка, повторяемость вертикального обрабатывающего центра и точность резки станка для заправки проволоки) и компенсируйте различия между оборудованием путем регулировки значения компенсации; сосредоточьтесь на контроле отклонения позиционирования между предварительным отверстием для заправки проволоки и траекторией резки, чтобы избежать усиления погрешностей электроэрозионной обработки.

2.Осуществить поэтапный контроль качества: после обработки на токарном станке проверить наружный диаметр и соосность; после обработки на сверлильном станке проверить положение/диаметр предварительного отверстия для заправки проволоки и перпендикулярность отверстия; после обработки на вертикальном обрабатывающем центре проверить плоскостность и высокоточную систему отверстий; после обработки на станке для заправки проволоки проверить размеры неровных контуров и шероховатость поверхности.

Установить полную прослеживаемость процесса

Каждой заготовке присваивается уникальный номер, а время обработки, оператор, использование инструмента/электродной проволоки, параметры обработки и данные испытаний для каждого станка регистрируются для облегчения отслеживания проблем.

Установить механизм связи в реальном времени

Обеспечьте единообразие объемов на каждом этапе процесса: количество готовой продукции + количество полуфабрикатов + количество бракованной продукции = количество сырья. Избегайте пропусков или неточных объемов.

Основные выводы

Обработка одного изделия осуществляется скоординированно с использованием вертикального обрабатывающего центра, сверлильного станка, проволочно-вырезного станка и токарного станка с ЧПУ . В основе лежит «разделение труда в соответствии с характеристиками процесса, контроль на протяжении всего процесса, связь между механической и электроэрозионной обработкой и замкнутый контур управления точностью». Ключевыми вопросами, требующими решения, являются позиционирование проволочно-вырезного станка перед отверстием, связь между точностью вращения токарного станка и другим оборудованием, а также защита от накопленных погрешностей и качество поверхности.