Анализ технологии изготовления защитных колец второй и третьей ступени газовой турбины

2025-01-20

Газовая турбина, являясь ключевым оборудованием для преобразования энергии, играет важную роль в таких областях, как электроэнергетика и авиация. Защитные кольца второй и третьей ступени, будучи критически важными компонентами, обеспечивают эффективную и стабильную работу турбины, выполняя функции газового уплотнения, тепловой защиты и структурной поддержки.

Наша компания, обладая двадцатилетним опытом производства защитных колец второй и третьей ступени газовых турбин и отгрузив более 1000 комплектов продукции, делится своими знаниями о функциональных особенностях и технологии изготовления этих компонентов. Наша цель — предоставить практические технические рекомендации для отрасли, способствуя совершенствованию технологий и повышению производительности продукции.

Функции защитного кольца

1.Функция газового уплотнения

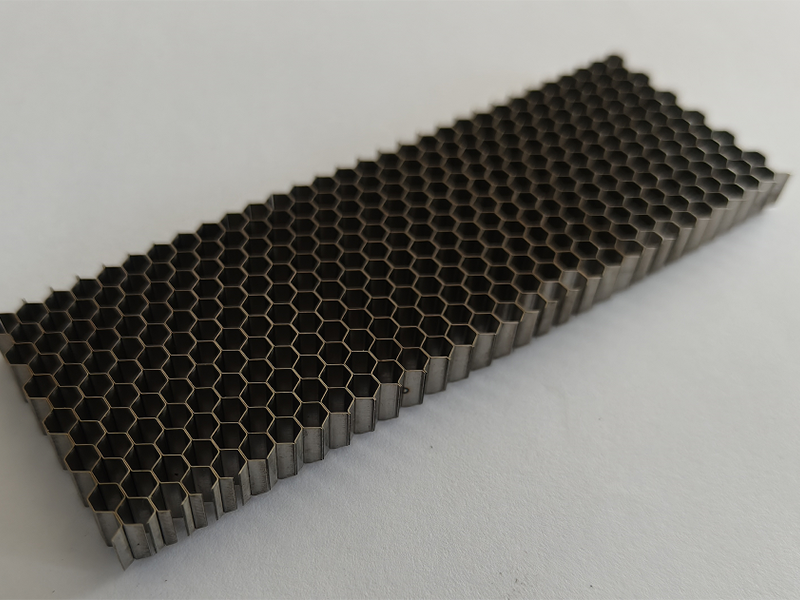

При работе газовой турбины горячий газ высокого давления расширяется в турбине, совершая работу. Защитные кольца второй и третьей ступени, плотно прилегая к вершинам рабочих лопаток, создают эффективный барьер, значительно снижая утечки газа. Например, в одной из моделей газовых турбин использование усовершенствованной сотовой конструкции уплотнения в сочетании с особым профилем вершин лопаток позволило сократить утечки на 30-40%, что существенно повысило КПД установки. Недостаточное уплотнение приводит к потерям энергии, снижению мощности, повышенному расходу топлива и, в худшем случае, к локальному перегреву, угрожающему безопасности эксплуатации.

2.Теплозащитная функция

Защитные кольца постоянно подвергаются воздействию высоких температур и агрессивной среды. Для противодействия этим условиям применяются жаропрочные материалы, такие как мартенситная нержавеющая сталь AISI-410, устойчивая к коррозии. Кроме того, продуманная система охлаждения отводит избыточное тепло, поддерживая температуру в безопасных пределах. Оптимизация охлаждения позволила снизить максимальную температуру поверхности колец на 50-80°C, что продлило срок их службы, уменьшило тепловое воздействие на соседние компоненты и повысило стабильность работы турбины.

3.Конструкционная опорная функция

Кольца обеспечивают радиальную поддержку лопаток, сохраняя их стабильность при высоких скоростях вращения. В процессе запуска, остановки и изменения режимов работы лопатки испытывают сложные переменные нагрузки. Благодаря точной конструкции и монтажу кольца эффективно распределяют эти нагрузки, предотвращая повреждения от вибраций и деформаций. Например, в одной из тяжелых турбин оптимизированная конструкция колец снизила амплитуду вибраций лопаток на 20-30%, значительно повысив надежность их работы.

Технология обработки защитных колец второй ступени

Характеристики материалов и обоснование выбора

Эксплуатационные условия защитных колец второй и третьей ступени крайне жесткие, что требует от материала превосходных комплексных характеристик. На основании многолетних практических исследований наша компания выбрала аустенитную нержавеющую сталь 316L в качестве основного материала.

Данный сплав демонстрирует высокую прочность при повышенных температурах, сохраняя значительный предел текучести даже при 600°C, что удовлетворяет требованиям к сопротивлению давлению горячих газов. Его исключительная износостойкость эффективно противостоит абразивному воздействию частиц в газовом потоке, а превосходная коррозионная стойкость обеспечивает стабильную работу в сложных газовых средах.

По сравнению с аналогами, такими как AISI-410, сталь 316L демонстрирует оптимальное соотношение стоимости и эксплуатационных характеристик, что делает ее идеальным выбором для крупносерийного производства.

Учитывая особенности крупногабаритных кольцевых поковок для защитных колец защитных колец второй и третьей ступени, наша компания применяет передовую технологию кольцевой ковки. На начальной стадии заготовка подвергается многократной осадке и протяжке, что позволяет полностью разрушить исходную литую структуру, измельчить зерно и устранить внутренние дефекты, такие как рыхлость и газовые пустоты, значительно повышая плотность и однородность материала.

На этапе вальцовки колец, с учетом особенностей кольцевых вальцов, на оправку устанавливаются составные штампы, что не только увеличивает коэффициент использования материала на 10-15%, но и существенно повышает производственную эффективность. Оптимизация параметров ковки, включая точный контроль температурного диапазона (1050-1150°C) и скорости деформации (0.05-0.1 с⁻¹), обеспечивает получение поковок с отличными структурными характеристиками, создавая надежную основу для последующей обработки.

2.Технология механической обработки

2.1 Черновая обработка

Черновая обработка является ключевым этапом формирования базовой геометрии и размеров защитного кольца. Основное внимание уделяется рациональному распределению припусков на обработку. На примере типовых защитных колец второй и третьей ступени, производимых нашей компанией, на верхнюю и нижнюю плоскости оставляется припуск 1,5 мм, на внутренние поверхности пазов — 1,5 мм, на наружный и внутренний диаметры — 2 мм.

Практический опыт показал, что после термообработки наблюдается деформация около 0,4 мм. В связи с этим в последующих производственных циклах величина припусков была оптимизирована, что позволило повысить эффективность обработки и снизить расход материала без ущерба для точности.

2.2 Чистовая обработка

Чистовая обработка направлена на достижение высокоточной геометрии и превосходного качества поверхности. Применяется метод обработки на дисковом оборудовании с единой установкой заготовки, где используются высокоточные станки с ЧПУ, обеспечивающие точность позиционирования ±0,01 мм. Это гарантирует соответствие всех размеров проектным требованиям.

Для обработки сложных профилей защитного кольца используются передовые технологии CNC-программирования, позволяющие точно контролировать траекторию инструмента с отклонением контура не более ±0,02 мм. В качестве режущего инструмента применяются твердосплавные пластины с покрытием, что повышает износостойкость и режущие свойства, снижая шероховатость поверхности до Ra 0,8–1,6 мкм. Это обеспечивает необходимую точность сопряжения с рабочими лопатками.

3.Технология вакуумной пайки сотового уплотнения

3.1 Принцип пайки

Пайка сотового уплотнения представляет собой метод соединения, при котором металл-припой с более низкой температурой плавления, чем основной материал, расплавляется при температуре выше своей точки плавления, но ниже температуры плавления основного металла.

Расплавленный припой смачивает поверхность основного материала и под действием капиллярных сил заполняет зазор между соединяемыми деталями, образуя прочное металлургическое соединение за счет взаимной диффузии. В процессе пайки сотового уплотнения критически важными являются выбор припоя и контроль параметров пайки, которые напрямую влияют на герметичность и долговечность уплотнения.

3.2 Выбор припоя

Для пайки сотового уплотнения обычно используются серебряные и никелевые припои. Серебряные припои обладают отличной смачиваемостью и электропроводностью, позволяя проводить пайку при относительно низких температурах, что делает их идеальными для термочувствительных компонентов. Никелевые припои, в свою очередь, отличаются высокой прочностью при повышенных температурах и устойчивостью к окислению, что предопределяет их применение в высокотемпературных условиях. Конкретный выбор припоя зависит от рабочих температур и эксплуатационных условий сотового уплотнения.

3.3 Параметры пайки

Ключевые параметры пайки включают температуру, время выдержки и скорость нагрева. Температура пайки должна превышать точку плавления припоя, но не быть чрезмерно высокой во избежание перегрева основного материала и роста зерна. Время выдержки подбирается таким образом, чтобы обеспечить полное расплавление припоя и его достаточную диффузию для формирования качественного соединения. Скорость нагрева должна быть умеренной для минимизации термических напряжений в деталях. Например, для никелевых припоев оптимальные параметры составляют: температура пайки 1050–1150°C, время выдержки 10–30 минут и скорость нагрева 5–10°C/мин.

4.Контроль качества пайки

Для обеспечения высокого качества пайки сотового уплотнения необходимо осуществлять строгий контроль на всех этапах процесса. Перед пайкой компоненты сотового уплотнения подвергаются тщательной очистке и поверхностной обработке для удаления загрязнений, масляных пленок и оксидных слоев, что улучшает смачиваемость припоя. В ходе пайки осуществляется постоянный мониторинг критических параметров, таких как температура и давление, для поддержания стабильности технологического процесса.

После пайки проводятся неразрушающие методы контроля, включая рентгенографию и ультразвуковую дефектоскопию, с целью выявления возможных дефектов: непроваров, пор или трещин. На рис. 2 представлен пример готового изделия после пайки и контроля для наглядного ознакомления.

Защитные кольца второй/третьей ступени и сотовые уплотнения играют ключевую роль в работе газовых турбин. Оптимальный выбор материалов и технологий обработки напрямую определяет эксплуатационные характеристики этих компонентов. Совершенствование технологии пайки сотовых уплотнений позволяет значительно улучшить их герметичность и надежность, обеспечивая существенное снижение утечек, повышение КПД, уменьшение вибраций и увеличение срока службы узлов.

Дальнейшее развитие технологий производства защитных колец и сотовых уплотнений, подкрепленное прогрессом в материаловедении и методах обработки, будет способствовать созданию газотурбинных установок нового поколения с превосходными показателями эффективности и производительности.